Планетарные АКПП

Современные планетарные коробки передач отличаются большим разнообразием. Обычно такие автоматические коробки передач классифицируются по различным признакам и в первую очередь по числу передач и особенностям компоновки. Это связано с тем, что число передач определяет кинематический диапазон коробки, от которого зависят эксплуатационные показатели: топливная экономичность и тягово-динамические характеристики автомобиля.

По сравнению с применявшимися ранее трехступенчатыми четырехступенчатые коробки передач позволили реализовать ряд важных преимуществ, способствующих улучшению топливной экономичности и динамических качеств автомобиля. Однако вопрос об их дальнейшем совершенствовании оставался открытым. Стремление к дальнейшему повышению динамических качеств автомобилей и их топливной экономичности уже в начале 90-х годов привело к созданию пятиступенчатых планетарных коробок передач. Однако прежде чем переходить к рассмотрению кинематических схем пятиступенчатых коробок передач, остановимся еще на одном важном вопросе. При разработке кинематической схемы большое значение имеет улучшение качества управления приводом планетарной передачи и реализация плавного переключения. С этой целью в современных автоматических коробках передач широко используются муфты свободного хода. Подробно анализ муфт свободного хода будет рассмотрен далее.

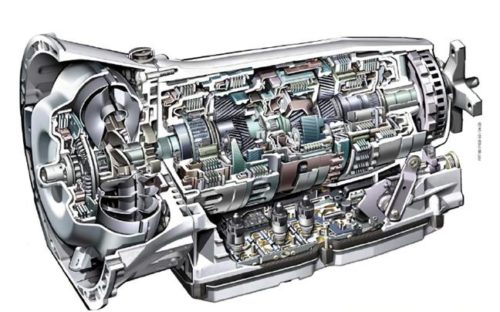

Стремление улучшить динамические показатели и топливную экономичность уже в начале 90-х годов привело к созданию пятиступенчатых планетарных коробок передач. Значительные работы в этом направлении были проведены фирмами ZF и Mercedes-Benz. В какой-то степени создание этих передач явилось ответом на появление шестиступенчатых коробок передач с ручным управлением. Фирма ZF разработала два варианта пятиступенчатых планетарных коробок передач. Первый вариант предусматривал развитие схемы ZF4HP18 (Ровено). В кинематическую схему этой четырехступенчатой коробки передач был добавлен дополнительный планетарный ряд, который обеспечил получение еще одной понижающей передачи, при этом был реализован следующий ряд передаточных чисел: 3,67; 2,0; 1,44; 1,00; 0,74 и задний ход: -2,75 . Автоматическая коробка передач, выполненная по этой схеме, получила индекс ZF 5HP18. Для реализации указанных передаточных чисел на первой, второй и третьей передачах включен тормоз дополнительного планетарного ряда, останавливающий солнечную шестерню и реализующий понижающую передачу с передаточным числом 1,41. На четвертой и пятой передачах этот ряд блокируется. К недостаткам этой передачи можно отнести увеличение числа выключенных фрикционных элементов, которые могут создавать дополнительные потери.

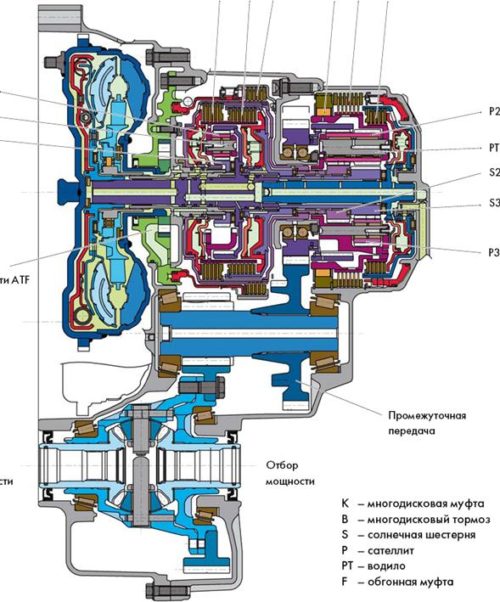

Другой вариант более компактной пятиступенчатой коробки, разработанный фирмой ZF (по схеме Вильсона) получил индекс 5НР-24. В нем использовано три планетарных ряда, три муфты сцепления, три дисковых тормоза и муфта свободного хода. Указанная автоматическая передача устанавливается на автомобилях BMW, AUDI и других.

Пятиступенчатая АКПП Mercedes-Benz

Фирмой Mercedes-Benz также была разработана новая кинематическая схема пятиступенчатой коробки передач, которой был присвоен индекс 722.6. Эта коробка включает три планетарных ряда, три сцепления, три дисковых тормоза и две муфты свободного хода. К ее особенностям следует отнести уменьшенное число выключенных фрикционных элементов, что способствует снижению дисковых потерь.

Представленные выше автоматические пятиступенчатые планетарные коробки передач способствовали улучшению тяговых и разгонных характеристик, а также топливной экономичности легковых автомобилей. Однако при этом пришлось ввести третий планетарный ряд, что увеличило длину коробки передач до 500-650 мм. Использовать такие коробки передач оказалось возможным только на автомобилях с задним приводом. Между тем в настоящее время на автомобилях малого и среднего класса в большинстве случаев используется передний привод с поперечным расположением двигателя. Для размещения автоматических планетарных коробок на таких автомобилях их длина не должна превышать 350-400 мм. В связи с этим в в конце 90-х годов активизировались работы по созданию пятиступенчатых планетарных коробок, которые имеют более компактную конструкцию и, в частности, уменьшенную длину.

В качестве примера такой конструкции можно привести пятиступенчатую планетарную коробку передач японской фирмы JATCO модели JF506E, которая рассматривается ниже.

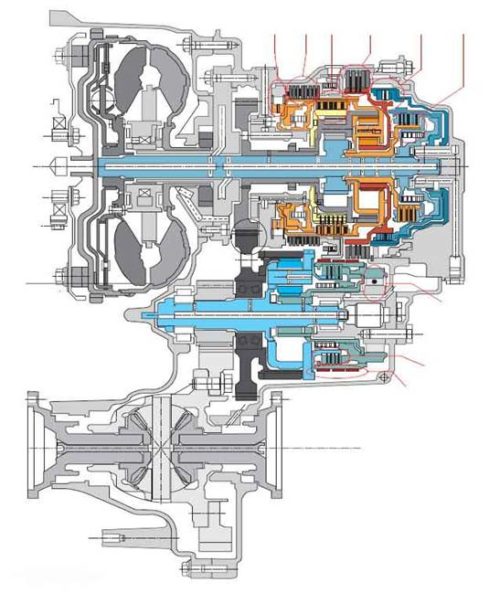

Пятиступенчатая АКПП фирмы JATСO JF506E

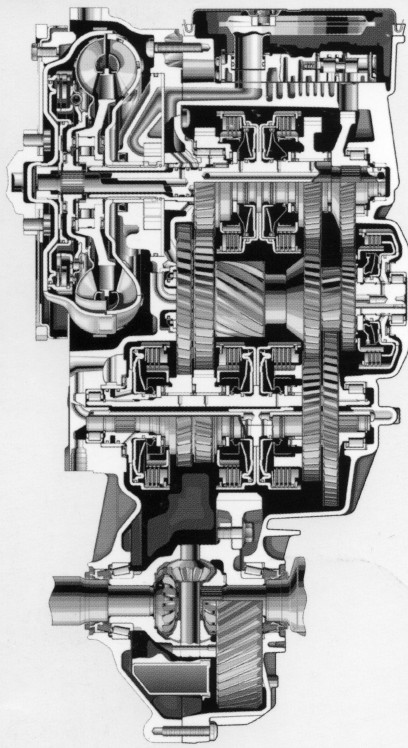

В отличие от ранее приведенных конструкций пятиступенчатых коробок для заднеприводных автомобилей, планетарные коробки которых располагались в одну линию по оси коленчатого вала, пятиступенчатая коробка JATСO JF506E располагается в две линии, при этом на одной линии находятся гидротрансформатор и два планетарных ряда, а на другой линии – третий планетарный ряд

Данная коробка передач может быть использована на автомобилях с передним приводом и поперечным расположением двигателя, который имеет рабочий объем до 3 л (Ме, = 310 Нм) nе ?7000 об/мин., при этом ее длина составляет около 370 мм.

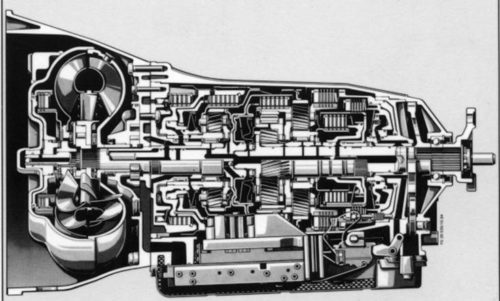

Шестиступенчатая АКПП ZF-6HP-26/32

В качестве дальнейшего шага в области развития автоматических коробок передач следует рассматривать создание шестиступенчатой автоматической коробки передач ZF-6HP-26/6HP-32, которая разработана фирмой ZF.

Кинематическая схема, примененная в этой автоматической коробке, включает планетарную передачу Ровено, при этом перед основным планетарным рядом установлен ещ один планетарный ряд. Совместно они образуют планетарную передачу Лепелетье (Lepelletier). Указанная передача включает три сцепления и три тормоза, при этом реализуется шесть передач переднего хода, а также передача заднего хода.

Применение представленной шестиступенчатой планетарной коробки передач позволяет улучшить топливную экономичность автомобиля в результате работы двигателя на более экономичных режимах благодаря расширению кинематического диапазона до . Одновременно из рассмотрения представленных материалов можно ожидать снижения дисковых потерь во вращающихся отключенных сцеплениях, так как их число уменьшено по сравнению с пятиступенчатыми передачами. По данным производителя коробки снижение расхода топлива составляет до 5-7% по сравнению с ранее применявшейся автоматической коробкой передач ZF-5HP-24.

Одновременно, также благодаря расширению диапазона Дк и повышению плотности ряда по сравнению с пятиступенчатой передачей, достигается улучшение разгонных качеств автомобиля на 1-5%.

Кроме того, благодаря рациональной схеме данного редуктора и удачным конструкторским решениям, удалось уменьшить число фрикционных элементов, используемых для управления этой коробкой передач. По данным ZF по сравнению с пятиступенчатыми автоматическими коробками новая коробка передач легче на 30 кг и примерно на 50 мм короче. В настоящее время данная коробка передач используется на автомобилях BMW серии 735i и 745i, и автомобилях AUDI. Однако, учитывая серьезные преимущества новой автоматической коробки передач, можно ожидать значительного расширения области ее применения.

По этой же схеме выполнены две АКПП фирмы Aisin Warner – для заднеприводных и полноприводных автомобилей и переднеприводных автомобилей.

Первая устанавливается на автомобилях WV (Tuareg и тд), вторая получила массовое применение на автомобилях WV, Ford, Volvo и тд.

Семиступенчатая автоматическая коробка фирмы Мерседес

(версия 7.22.9)

Семиступенчатая автоматическая коробка фирмы Mercedes была разработана в 2004 г. применительно к автомобилям высшего класса с двигателями до 5-6 л и предназначалась взамен ранее созданной пятиступенчатой коробки (версия 7.22.6), которая была описана выше. Конструкция этой новой коробки включает три планетарных ряда, один из которых сложный и содержит сцепленные сателлиты и две коронные шестерни. При незначительном увеличении габаритов оказалось возможным расширить кинематический диапазон до Дк = 6,01 и одновременно уплотнить ряд передаточных чисел. При этом коробка передач имеет четыре понижающих передачи, прямую передачу и две повышающих. По имеющимся данным это позволило улучшить разгонные качества по сравнению с автомобилями, на которых устанавливается пятиступенчатая автоматическая коробка 722.6 примерно на 5%, особенно в диапазоне 60-120 км/ч, а также улучшить топливную экономичность на 4-5%. Последнее, по-видимому, связано с применением двух повышающих передач.

Кроме того, при этом достигается некоторое снижение шума двигателя за счет увеличения времени его работы в зоне оптимальных оборотов.

Вместе с тем можно предположить, что дальнейшее увеличение числа передач более 6-7 на легковых автомобилях нецелесообразно. Так, при 6-7 передачах достигается требуемый кинематический диапазон, а дальнейшее увеличение плотности ряда может ухудшить работу автоматической системы управления ввиду возникновения цикличности, при которой происходит частое переключение передач «вверх-вниз» даже при незначительном изменении сопротивления движению. Кроме того, при этом имеет место усложнение конструкции.

В целом представленный материал показывает, как изменились кинематические схемы и конструкции автоматических коробок передач за последнее время, что в конечном результате позволило улучшить эксплуатационные качества автомобилей и в первую очередь их разгонные качества и топливную экономичность.

Конструкции вальных автоматических коробок передач

Основные сведения о вальных коробках передач

Несмотря на многочисленные попытки использования вальных коробок, они на легковых автомобилях используются реже, чем планетарные. Это связано с тем, что на заднеприводных легковых автомобилях требуется соосная коробка передач. При использовании соосной коробки передач в вальной коробке требуется иметь на каждой передаче не менее двух зацеплений в шестернях. При двух зацеплениях к.п.д. вальной коробки обычно ниже, чем планетарной, что показано на рис.

Другой недостаток заключается в том, что при числе передач больше трех на каждой передаче в вальной коробке обычно больше выключенных сцеплений, чем в планетарной, что приводит к росту дисковых потерь. Недостаток соосной вальной коробки на заднеприводном легковом автомобиле проявляется и в том, что в большей степени стесняет салон автомобиля. Указанные недостатки проявляются и в переднеприводных автомобилях с продольным размещением двигателя. Вместе с тем, как показала практика, вальные автоматические коробки передач могут быть достаточно приемлемы при их использовании в легковых автомобилях с передним приводом и с поперечным расположением двигателя.

В этом случае коробка выполняется по двухвальной схеме и содержит на каждой передаче только два зацепления шестерен, включая главную пару. Благодаря этому к.п.д. в зацеплении равен 0,96% на каждой передаче, то есть выше, чем у планетарных переднеприводных коробок передач.

Дисковые потери в этих вальных коробках могут оказаться несколько выше, особенно при увеличении числа передач переднего хода больше четырех. Чтобы уменьшить дисковые потери в этих коробках часто для включения заднего хода используется сервопривод с применением зубчатых муфт. Такая конструкция, хотя и позволяет снизить дисковые потери, но при этом увеличивает время на включение-выключение заднего хода и несколько снижает плавность.

На серийных легковых автомобилях вальные автоматические коробки передач получили применение уже в 60-х годах в результате работ, проведенных японской фирмой Honda. Следует отметить, что в двухвальных автоматических коробках при увеличении передач переднего хода больше трех необходимо применять относительно длинные валы, что снижает жесткость конструкции и приводит к увеличению шумности при ее работе, а также способствует повышенному износу шестерен. Поэтому в 90-х годах появились трехвальные автоматические коробки передач, валы которых были выполнены более жесткими и короткими. Одновременно удалось уменьшить длину этих автоматических коробок.

Эти вальные коробки оказалось возможным использовать на автомобилях с двигателями, рабочий объем которых составлял 1,4 – 3л (Ne = 70-150 кВт или 95-205 л.с.). Примерный ряд передаточных чисел в таких вальных коробках следующий: i1 = 2,72; i2 = 1,52; i3 = 1,03; i5 = 0,78; i3х = 1,95.

К положительным сторонам вальных коробок следует также отнести то обстоятельство, что конструктор более свободен в выборе передаточных чисел по сравнению с планетарными коробками.

Фирма Mercedes-Benz также разработала пятиступенчатую вальную автоматическую коробку передач (версия МB-722.7), которая выпускается с конца 90-х годов и используется на малых легковых автомобилях класса А, при этом реализованы следующие передаточные числа: i1 = 3,63; i2 = 2,09; i3 = 1,31; i4 = 0,9; i5 = 0,72; i3х = 3,67.

Автоматическая коробка включает гидротрансформатор и имеет три вала: первичный, промежуточный и вторичный. Промежуточный вал несет шестерню, которая соединяется с главной передачей автомобиля. На первой и второй передачах число шестерен, участвующих в передаче крутящего момента, равно 5, при этом используется три внешних зацепления. Если принять к.п.д. для каждого зацепления 0,98, то суммарный к.п.д. для этих передач 0,94.

На третьей и четвертой передачах в передаче крутящего момента используется только одно зацепление, и к.п.д. на этих передачах равно 0,98.

Представленная схема представляется рациональной, так как на высших передачах (третьей и четвертой), где к.п.д. существенно выше, автомобиль работает большую часть времени, а на понижающих (первой и второй) время работы существенно меньше.

Пятиступенчатая АКПП вального типа фирмы Mercedes-Benz (версия МВ-722.7)

Эта автоматическая коробка передач была первой пятиступенчатой коробкой, которая использовалась на переднеприводных автомобилях малого класса с поперечным расположением двигателя. Разместить автоматическую пятиступенчатую коробку планетарного типа на автомобилях этого типа долгое время не удавалось, ввиду их значительно большей длины, по сравнению с вальными коробками. Благодаря наличию пятой передачи оказалось возможным улучшить эксплуатационные показатели таких автомобилей.

Данная коробка предназначалась для автомобилей Mercedes-Benz с двигателями рабочим объемом 1,4-1,9 л (Ne = 50-100 кВт или 70-135 л.с.).

Она использовалась на малых легковых автомобилях класса А и минивэнах. Эта коробка передач включает три вала и шесть фрикционных элементов (сцеплений), которые обеспечивают реализацию пяти передач переднего хода, а также задний ход.

Фирма Honda в 2002-2004 г. также разработала свою версию пятиступенчатой вальной коробки передач. От описанной выше она отличается следующими особенностями. Коробка передач предназначена для использования с двигателями мощностью 100-150 кВт (135-205 л.с.) и имеет следующие передаточные числа: i1 = 2,56; i2 = 1,55; i3 = 1,02; i4 = 0,77; i5 = 0,55; i3х = 1,85. Для включения заднего хода используется зубчатая муфта с сервоприводом.

Конструкции автоматических бесступенчатых коробок передач легковых автомобилей (АБКП)

Применение в современных автомобилях бесступенчатых АКПП позволяет улучшить их топливную экономичность и динамические качества. Преимущества бесступенчатых коробок передач достигается за счет того, что для каждого режима работы автомобиля (скорости и сопротивления движению) удается подобрать наиболее эффективный вариант работы силового агрегата. Количество возможных режимов при движении в изменяющихся дорожных условиях бесконечно велико. Поэтому ясно, что идеальная работа силового агрегата может быть достигнута, когда столь же бесконечным будет количество ступеней в коробке передач.

В передачах со ступенчатым изменением передаточного числа, как с механическим, так и с автоматическим переключением, на пути увеличения количества ступеней стоит масса трудноразрешимых проблем. Излишнее увеличение числа ступеней приводит к увеличению массы и габаритов коробки передач, усложнению механизмов и алгоритма переключения передач. Многократно увеличить количество передач, одновременно избежав указанных отрицательных последствий, можно, если использовать бесступенчатые передачи, в которых передаточное число изменяется плавно и непрерывно.

В настоящее время известно много типов бесступенчатых передач. Однако многочисленные попытки их использования в автомобильной технике долгое время были безрезультатны. Причина заключается в специфике требований, предъявляемых к трансмиссии автомобиля.

Так для достаточной конкурентоспособности по сравнению с традиционными передачами бесступенчатые передачи должны удовлетворять следующим основным требованиям:

- Обеспечить необходимый диапазон регулирования;

- Иметь высокий к.п.д. в области преобладающих режимов работы.

Кроме того, автомобильная бесступенчатая передача должна проходить по ряду других жестких параметров: массе и габаритам, технологичности и невысокой стоимости в условиях крупносерийного производства, долговечности и надежности, а также ремонтопригодности.

Из возможных типов бесступенчатых передач, как показали исследования, наиболее привлекательными для использования в автомобильной технике оказались различные типы фрикционных вариаторов, которые в зависимости от способа передачи крутящего момента можно разделить на две основные группы:

- вариаторы с непосредственным контактом, в которых изменение угловой скорости происходит в результате относительного перемещения фрикционных элементов;

- вариаторы с гибкой связью.

Вариаторы первой группы (торовые, многодисковые и др.) имеют существенные недостатки. Они характеризуются значительными

контактными напряжениями; им свойственны большие давления на валы и опоры и недостаточная долговечность. В связи с этим указанные вариаторы применительно к автомобильным силовым передачам практически не вышли из стадии экспериментальных исследований. Из наиболее известных работ следует отметить работы фирм British Leyland, Nissan и других с тороидальными вариаторами, которые могут оказаться перспективными.

Вариаторы второй группы (с гибкой связью) имеют достаточно простую конструкцию, а также позволяют сравнительно легко осуществить автоматическое управление в зависимости от условий движения автомобиля.

В настоящее время наибольший прогресс достигнут в создании бесступенчатых вариаторов с гибкой связью как наиболее приспособленных для массового производства. Следует отметить, что именно эти вариаторы в связи с новыми конструкторскими и технологическими решениями переживают интенсивный период дальнейшего развития. Здесь имеется в виду появление вариаторов с металлическими гибкими элементами, которые способствовали увеличению долговечности и повышению к.п.д..

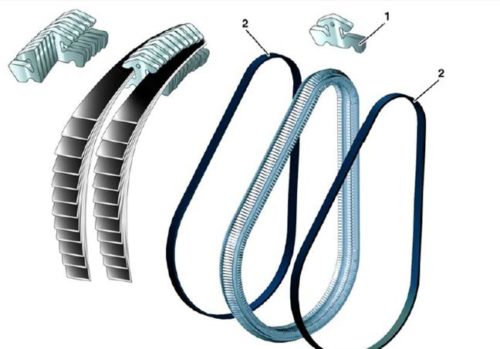

Типичным представителем этой группы вариаторов является клиноременный вариатор, состоящий из двух пар конических дисков (раздвижных шкивов) и гибкой связи (клинообразного ремня). Кинематическая схема этого механизма достаточно проста. Регулирование величины передаваемого крутящего момента и чисел оборотов достигается путем сдвигания и раздвигания конических дисков.

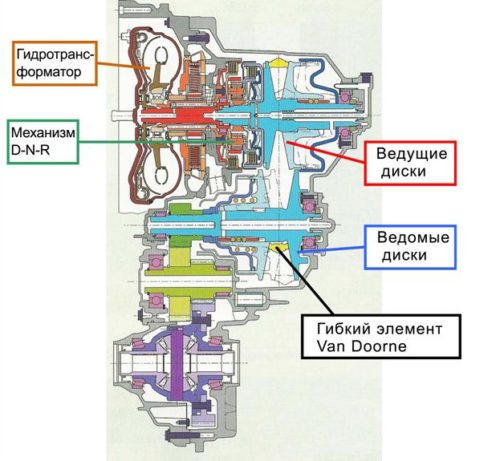

Автоматические бесступенчатые коробки передач фирмы VanDoorneTransmissie – VDT

Начало применению бесступенчатых передач было положено в 1959 г. На автомобиле DAF-600 с двигателем мощностью 16 кВт (22 л.с.) была впервые установлена бесступенчатая передача, получившая название Variomaticи разработанная голландской фирмой VanDoorne. Регулирование передачи Вариоматик происходило по двум параметрам: частоте вращения коленчатого вала и нагрузке на двигатель, определявшейся разряжением во впускном коллекторе. Трогание автомобиля с места осуществлялось при помощи центробежного сцепления.

Некоторые характерные параметры этой передачи были следующие. Диапазон регулирования Дк = 4,33; минимальный радиусизгиба ремня 93 мм. Для передачи максимального момента 85 нм использовались два клиновидных ремня шириной 25 мм. Позже модернизированная передача Variomatic была установлена на автомобиле Volvo 343.По сравнению с механической четырехступенчатой коробкой передач она показала несколько худшие результаты. Увеличение расхода топлива в ездовом цикле составило 10%. Это можно объяснить относительно небольшим диапазоном регулирования и низким к.п.д. бесступенчатой передачи, который составлял максимально 80%. Долговечность ремня соответствовала 50000 км пробега автомобиля.

Дальнейшее расширение диапазона регулирования вариатора было проблематичным, так как минимальный радиус изгиба ремня не удавалось сделать менее 93 мм, а долговечность клинового ремня, как уже отмечалось, не превышала 50000км пробега. В связи с этим усилия конструкторов и исследователей были направлены на улучшение конструкции гибкой связи и ее характеристик. Многие фирмы проводили и до сих пор ведут активные работы по созданию более прочных клиновых ремней на основе резины с армированием или нитями из синтетических волокон. Однако успех был достигнут на другом направлении.

В начале 80-х годов голландской фирмой VanDoorneTransmissie(VDT) и немецкой фирмой PIV AntriebWernerReimers были разработаны новые конструкции гибких металлических элементов и технологии их производства. Это позволило повысить к.п.д. вариаторов, увеличить их долговечность, а также обеспечить приемлемые габариты и массу.Поскольку для нормального функционирования бесступенчатой передачи на автомобиле необходимо обеспечить плавное трогание, нейтраль и задний ход, в дальнейшем были проведены работы по совершенствованию конструкций бесступенчатых коробок передач на основе вариатора Transmaticфирмы VDT. В 1984 г. фирмы Форд и Фиат сообщили об оснащении своих автомобилей FordFiesta и FIATUno-70 автоматическими бесступенчатыми коробками передач. В этой бесступенчатой коробке передач применен планетарный механизм со сцепленными сателлитами для реализации переднего и заднего хода. Для того чтобы исключить перегрузку вариатора на заднем ходу, передаточное число выбрано равным близким к i3х = -1. Планетарный ряд управляется мокрыми многодисковыми сцеплением и тормозом. За счет буксования этих элементов осуществляется достаточно плавное трогание автомобиля с места.

Поскольку ведомый шкив вариатора вращается в ту же сторону, что и ведущий, требуется согласующая передача, для того чтобы вращение главной передачи с дифференциалом было бы в ту же сторону, что и при обычной механической коробке передач. Голландская конструкция гибкого элемента, использованная в усовершенствованном вариаторе, получившая название «толкающий элемент», представляет набор тонких трапецеидальных металлических блоков, связанных воедино двумя многослойными лентами. Каждая лента состоит из 10 полос мартенситностареющей стали толщиной 0,2 мм. Трапецеидальные блоки штампуются из стальной полосы толщиной 2 мм. Собирается гибкий элемент установкой многослойных лент в боковые прорези трапецеидальных блоков. Такая конструкция позволяет иметь минимальный радиус изгиба гибкого элемента 30,5 мм.

К.п.д. усовершенствованной передачи, получившей в дальнейшем название «Transmatic», изменяется от 86% при максимальном передаточном числе до 88-90% при полной мощности. На частичных нагрузках к.п.д. снижается.

Испытания одной из версий бесступенчатой передачи с таким вариатором, которые были проведены в НАМИ, дали следующие результаты.

Максимальный к.п.д. приходится на зону передаточных чисел, эквивалентную 2-ой – 3-ей передачам механической коробки передач (1.6-2.2). При этом передаточное число вариатора близко к 1,0. Смещение iв от 1,0 в обе стороны снижает к.п.д. Так, при номинальной нагрузке 80 Нм и передаточном числе вариатора 1,0 (эквивалентное передаточное число МКП- 1,8) к.п.д. составляет 90%, а при iв = 0,5 (0,88 соответственно) к.п.д. снижается до 0,87. К.п.д. передачи также зависит и от передаваемого крутящего момента. Так, например, из этого графика видно, что с уменьшением Мк величина к.п.д. существенно снижается.

Усовершенствованным вариатором заинтересовались ведущие автомобильные фирмы Японии, Америки и Европы. В конце 90-х годов многие японские фирмы (Nissan, Honda, Suzuki, Subaru) использовали описанный вариатор на автомобилях с двигателями до Nе = 100 л.с., которые выпускались небольшими сериями. В Европе указанный вариатор использовался на малолитражных автомобилях FordFiestaNе = 75 л.с. В Европе значительный интерес к работам в этой области проявила также фирма ZF, известная своими достижениями в области автоматических трансмиссий.

АБКП фирмы ZF

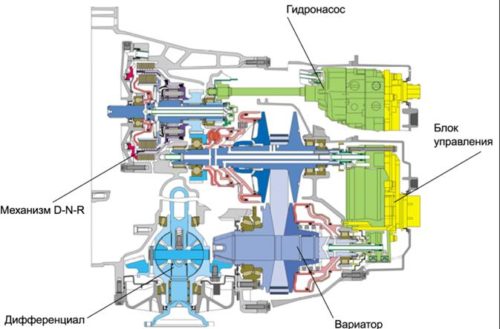

Бесступенчатые автоматические коробки передач (АБКП), разработанные фирмой ZF на основе вариатора Transmatic, отличаются улучшенной компактной конструкцией, при этом намечается реализация нескольких типоразмеров этой конструкции с входным моментом от 130 Нм до 350 Нм и мощностью от 70 до 250 л.с. В исполнении фирмы ZF эта АБКП получила название – «Ecotronic». Характеристики различных модификаций АБКП «Ecotronic» приведены в табл. Фирма ZFпредлагает АБКП «Ecotronic» для переднеприводных автомобилей с поперечным расположением двигателя в четырех вариантах. Они имеют различные массогабаритные показатели и диапазон регулирования (от 5,45 до 5,82).

Необходимо отметить, что в конструкции АБКП «Ecotronic», рассчитанных на передачу большого крутящего момента, и, соответственно, предназначенных для более дорогих и мощных автомобилей, используется гидротрансформатор. Несмотря на то, что применение гидротрансформатора усложняет конструкцию, а также несколько увеличивает габариты, этим решается ряд важных проблем. Гидротрансформатор обеспечивает более плавное трогание и снижает время перехода с минимального передаточного числа на максимальное (режим кик-даун). Отсутствие рывков и ударных нагрузок увеличивает ресурс вариатора, способствует повышению проходимости автомобиля и комфортности вождения.Регулирование передаточного числа вариатора осуществляется гидравлической системой управления. Рабочее давление жидкости создает масляный насос, приводимый от первичного вала. Подвижные части ведущего и ведомого конических дисков, являющиеся одновременно поршнями гидроцилиндров, перемещаются под действием давления жидкости. Отметим, что в целом гидравлические системы для управления изменением передаточного числа вариаторов несколько проще по сравнению с гидравлическими системами АКПП с планетарными редукторами. Это связано с тем, что в них меньше управляющих устройств (клапанов, гидроаккумуляторов). В тоже время рабочее давление жидкости в АБКП обычно выше, чем в

автоматических коробках передач с планетарными редукторами.

Представление о топливной экономичности АБКП «Ecotronic» дают следующие данные. По своим показателям эта бесступенчатая передача примерно

соответствует лучшим 4-ступенчатым АКПП, но несколько уступает пятиступенчатым АКПП несмотря на то, что диапазон регулирования у нее даже несколько больше; она также уступает пятиступенчатым механическим коробкам передач на 5-7% в смешанных ездовых циклах. Это связано с тем, что к.п.д., вариатора несколько ниже, чем у зубчатых передач, используемых в механических коробках передач. Кроме того, дополнительное снижение к.п.д. происходит по причине отбора мощности для привода масляного насоса высокого давления в системе управления. На рис. 1.22 приведен общий вид одной из модификаций автоматической бесступенчатой коробки типа Ecotronic (CFT-23) выпуска 2004 г., которая используется на автомобилях Ford Focus C-Max, где может применяться также и дизельный двигатель с крутящим моментом до 260 Нм, а вариатор имеет Дк 6.0.

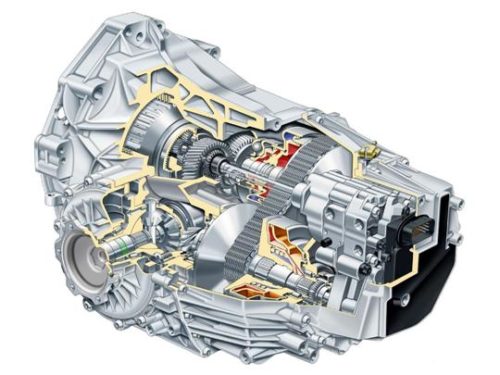

АБКП (с металлической цепью) фирмы Audi

Другой тип вариатopa, о котором уже упоминалось выше, предусматривает использование в качестве гибкой связи металлическую цепь с малым шагом. Как уже отмечалось, работы по созданию цепного вариатора были начаты фирмой PIV еще в начале 80-х годов. В дальнейшем эти работы получили развитие в работах концерна Audi-Volkswagen с участием фирмы LuK применительно к автомобилям Audi. Фирма PIV предложила для своего вариатора особую цепь с малым шагом. Звенья цепи собраны из штампованных пластин, соединенных между собой осями, которые при изгибе цепи работают как шарнирные пары качения. Крутящий момент передается торцевыми поверхностями осей звеньев при их точечном контакте с коническими дисками. Применение точечного контакта обуславливает появление высоких контактных напряжений, что может приводить к износу. Чтобы выдерживать высокие напряжения в точечном пятне контакта торцевых поверхностей конусных дисков и осей цепи, в качестве материала для их изготовления служит подшипниковая сталь типа ШХ15, которая после термообработки имеет твердость порядка 1000 НВ. Цепь обеспечивает минимальный радиус изгиба 25-28 мм, что способствует уменьшению габаритов вариатора.

Этим преимущества цепного вариатора не ограничиваются. Его конструкция обеспечивает меньший уровень потерь, что определяется

незначительным силовым скольжением в пятне контакта и элементах цепи. Сравнительные испытания вариаторов PIV и Transmatiс, проведенные фирмой PIV, показали преимущества цепного вариатора, который имел более высокий к.п.д., особенно при малых нагрузках.

Результатом проведенных работ явилась экспериментальная АБКП для переднеприводного легкового автомобиля концерна Volkswagen. Диапазон регулирования был равен Дк = 5,5; масса 45 кг и межцентровое расстояние 142 мм. Роль сцепления в данной конструкции выполняет гидротрансформатор. Механизм реверса представляет планетарный редуктор, управляемый с помощью фрикционной муфты (передний ход) и ленточного тормоза (задний ход). Вариатор состоит из конических дисков, установленных на ведущем и ведомом валах, металлической цепи, гидроцилиндров управления дисками и главной передачи, компактно размещенных в одном блоке. Одновременно была усовершенствована система управления, которая позволяла регулировать силу сжатия между конусными дисками и цепью. Это позволяло увеличить долговечность деталей вариатора, который после 150 тыс. км пробега находился в удовлетворительном состоянии.

В дальнейшем внимание концерна Volkswagen было перенесено на другой объект — автомобили Audi. Применительно к указанному объекту в 1999 г. разработано несколько модификаций АБКП, получивших название Мultitronic, которые предназначались для работы с двигателями мощностью 100-155 кВт (130-200 л.с.) и крутящим моментом Мс = 200-330 нм. Новые автоматические бесступенчатые коробки передач с цепным вариатором имели диапазон регулирования = 6,0-6,2, что позволяло реализовать высокие динамические качества и топливную экономичность. Передаточное число вариатора, использованного на автомобиле Audi А6, изменялось от imax = 2,4 до imin = 0,4; Дк = 6,0. По сравнению с пятиступенчатыми механическими

коробками передач указанный автомобиль в ездовом цикле показал лучшую экономичность: расход топлива 9,7 л/100 км против 9,9 л и

лучшую динамику: разгон до 100 км/час за 8,1 сек против 9,9сек. Помимо хорошей экономичности заслугой АБКП Мultitronic можно считать то, что она впервые расширила область практического применения бесступенчатых передач в сторону двигателей с крутящим моментом до 330 нм.

Как видно из представленных материалов, «Мultitronic» включает планетарную передачу для реализации переднего и заднего хода, одну пару паразитных шестерен, позволяющих сместить вариатор в сторону, что облегчает размещение конической главной передачи для привода передних колес. Конструкция, однако, представляется несколько громоздкой и возможно имеет резервы для дальнейшего совершенствования. Планетарная передача для реализации переднего и заднего хода выполнена по примерно той же схеме, которая использована в АБКП «Ecotronic».

Конструкция планетарных автоматических коробок передач легковых автомобилей

Так же, как автомобиль, АКПП по компоновке подразделяются на:

- заднеприводные;

- переднеприводные поперечные (с поперечным размещением двигателя);

- переднеприводные продольные (с продольным размещением двигателя);

- полноприводные на базе заднеприводных;

- полноприводные на базе переднеприводных поперечных;

- полноприводные на базе переднеприводных продольных.

Поскольку габариты АКПП несколько больше габаритов обычных механических коробок передач, их компоновка и размещение на автомобиле отличаются некоторыми особенностями.

Общая компоновка АКПП и особенности их размещения на легковом автомобиле

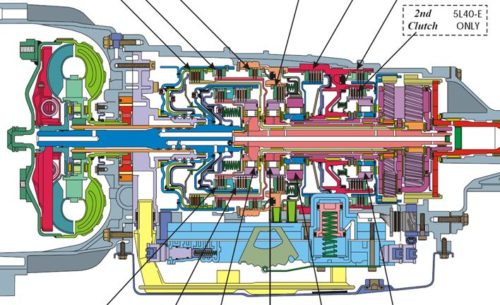

Заднеприводные АКПП имеют наиболее свободную компоновку. Они не ограничены ни по длине, ни по поперечным размерам. Единственное ограничение – вертикальный размер (от оси АКПП до нижней точки поддона), влияющий на дорожный просвет автомобиля. Поэтому эти АКПП быстрее реагируют на изменение тенденций в их развитии, в первую очередь, на потребность в увеличении передач. Они имеют развитый нижний поддон, в котором располагается гидравлическая система управления, масляный фильтр и резервуар для рабочей жидкости. В заднеприводных АКПП нет ограничений и на размеры гидротрансформатора, поэтому он может выполняться с размерами, соответствующим идеальным теоретическим, при этом возможно использование трехканального управления сцеплением блокировки ГТ и охлаждения ГТ. Примером такой АКПП может являться модель GM 5L40E.

Аналогично обстоит дело и с переднеприводными продольными АКПП . Некоторые ограничения накладываются в связи с необходимостью расположения гипоидной главной передачи между ГТ и планетарной коробкой передач, а также в связи с передачей крутящего момента с выхода планетарной коробки передач на промежуточный вал через согласующую зубчатую или цепную передачу. Это требует размещения в картере АКПП радиально-упорных подшипников для восприятия продольных и поперечных сил от этих передач, повышение жесткости картера, применение раздельных масляных систем для АКПП и дополнительных передач. Все это приводит к увеличению массогабаритных показателей таких АКПП и к снижению их КПД.

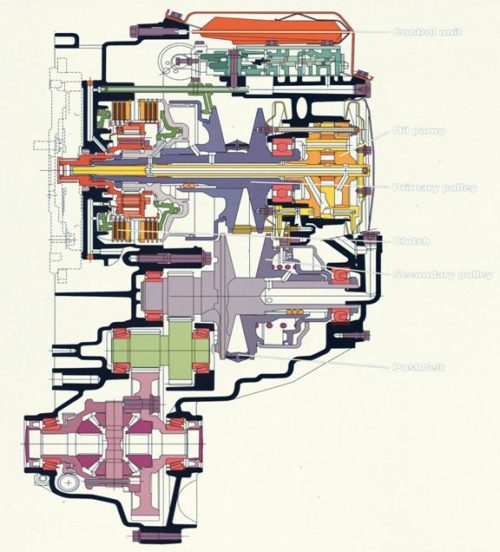

Переднеприводные поперечные АКПП имеют наиболее жесткие требования к продольным размерам и к размеру до нижней точки. Последнее ограничение приводит к тому, что у некоторых АКПП отсутствует нижний поддон, а система управления располагается либо сверху, либо сбоку. Гидротрансформатор исполняется со сжатой до 70% рабочей полостью, что снижает его КПД.

Переднеприводные поперечные АКПП выполняются в нескольких вариантах. Первый и наиболее распространенный вариант – линейный, т.е. ГТ и планетарная коробка передач располагаются в линию, по оси коленвала двигателя, а главная передача перемещена вниз. Передачу крутящего момента между ними осуществляет согласующая зубчатая или цепная передача. Такая схема применяется при объемах двигателя до 3 литров, имеющих относительно небольшую длину и позволяющих разместить АКПП в пространстве между двигателем и лонжероном. В качестве примера таких конструкций представлены АКПП JATCO JF 506 и Aisin Warner. Большинство таких переднеприводных АКПП имеют выход планетарных рядов назад, в сторону от двигателя, поэтому для соединения с главной передачей и согласования направления вращения требуется промежуточная согласующая зубчатая передача и промежуточный вал, что дополнительно снижает КПД АКПП на 2-2.5% по сравнению с заднеприводными. Некоторые АКП, например, мод. CD4E фирмы Ford имеют цепную передачу для согласования направления вращения, и планетарный редуктор в качестве главной передачи.

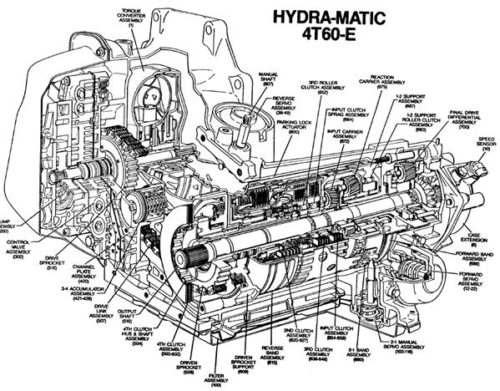

Двигатели большего объема (от 3 до 5 литров) имеют значительную длину, и места для размещения АКПП на такую мощность двигателя между ним и лонжероном недостаточно. В этом случае на автомобилях фирмы Ford и GM применяется второй вариант компоновки АКПП – Г-образный.

Он отличается тем, что гидротрансформатор, масляный насос и система управления располагаются по оси двигателя, а планетарная коробка передач – на параллельном валу. Передача крутящего момента от турбинного вала на первичный вал планетарной коробки передач осуществляется зубчатой цепью. При такой конструкции вал привода левого колеса проходит через всю коробку. Отметим, что в АКП, выполненных по указанной Г-образной схеме, используется планетарный редуктор главной передачи, что несколько повышает суммарный КПД и снижает уровень шума. В таких передачах применяются ленточные тормозные механизмы, что позволяет уменьшить поперечный размер коробки и увеличить дорожный просвет.

Для двигателей с рабочим объемом до 3л с передним приводом и поперечным расположением может быть использован третий вариант – пятиступенчатая АКПП фирмы JATСO JF506E, кинематическая схема которой была приведена выше. К ее особенностям следует отнести размещение планетарной коробки в две линии, что позволило существенно уменьшить ее длину. Этот вариант отличается тем, что гидротрансформатор и два планетарных ряда располагаются соосно с коленчатым валом двигателя, а третий планетарный ряд размещается на другом параллельном валу.

Анализ конструкций компонентов АКПП

Все представленные выше АКПП состоят из функционально однотипных узлов, таких как: масляный насос, картер, планетарные механизмы, муфты свободного хода и тормоза, валы и опоры, системы гидравлического или электронногидравлического управления. Далее рассмотрим конструкции основных узлов и особенности их размещения в АКПП.

Картер АКПП

Картер АКПП является технологически наиболее сложным и дорогостоящим узлом автоматической коробки передач. Современные картеры получают методом кокильного литья под высоким давлением из алюминиевых сплавов. При этом в отливке получают многие конструктивные элементы окончательно, без последующей механической обработки. К таким элементам относятся отверстия под крепеж, шлицевые соединения, масляные каналы, соединяющиеся с системой управления.

Картеры АКПП заднеприводных автомобилей имеют в основном схожую конструкцию, при этом картер функционально состоит из трех частей:

- картер гидротрансформатора,

- картер коробки передач;

- хвостовик.

В некоторых АКПП их конструктивно объединяют. Это повышает жесткость конструкции, уменьшает количество крепежа и обрабатываемых поверхностей, но затрудняет унификацию АКПП для различных автомобилей и двигателей. Так, АКПП фирмы МВ мод. 722.0 и 722.1 имели раздельные все 3 картера, мод. 722.3, 722.4 и 722.5 имели только съемный хвостовик и массу вариантов картеров из-за большого разнообразия двигателей, а мод. 722.6 имеет раздельный изменяемый картер ГТ и единый картер редуктора с хвостовиком.

Картеры АКПП переднеприводных автомобилей, как правило, функционально делятся на две части:

- картер гидротрансформатора, объединенный с картером главной передачи;

- картер планетарной коробки передач.

В некоторых случаях (например, АКПП мод. 42LE) применяется моноблочный картер, в котором располагаются все узлы АКПП.

Планетарные механизмы

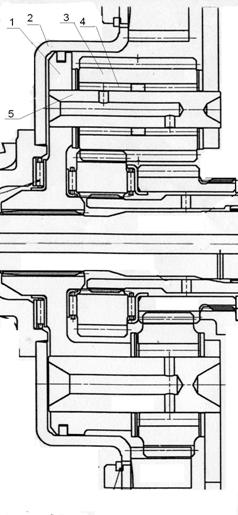

Планетарные механизмы состоят из центральных зубчатых колес с наружным зубом (солнечная шестерня), центральных зубчатых колес с внутренним зубом (коронная, или эпициклическая шестерня) и блока промежуточных шестерен (сателлитов), собранных в единый узел.

1 – корпус водила

2 – экран-уловитель смазки

3 – сателлит

4 – игольчатый подшипник

5 – ось сателлита

Самый сложный узел планетарного ряда – это водило. Оно должно обеспечивать точность геометрического расположения сателлитов, передачу крутящего момента, смазку зацеплений и подшипников сателлитов. Водила изготавливают из чугунных и стальных отливок, алюминиевых сплавов под высоким давлением, методом порошковой металлургии, штампосварными. Они бывают разборными и неразборными.

Ось сателлитов 5 – наиболее нагруженная деталь планетарного ряда. На нее воздействует поперечная тангенциальная сила от зубчатого зацепления, передаваемая через игольчатый подшипник 4 сателлита 3, поэтому она должна иметь высокую твердость поверхности (НRС 56-62) и вязкую сердцевину. Часто в осях сверлятся каналы для подвода смазки к подшипникам сателлитов. Оси сателлитов должны быть зафиксированы от проворота, чтобы исключить разбивание отверстия в водиле, и от продольных смещений. Для фиксации применяют раскернивание осей, штифтование, кольца в канавках осей, приварку осей к стальному водилу и т.д. В любом случае фиксация должна быть надежной и компактной. Поэтому приварка осей – наименее предпочтительна из-за низкой надежности, хотя она и очень компактна.

Теоретически сателлиты разгружены от осевых сил, но реально за счет отклонений от идеальных геометрических форм и размеров осевые силы все-таки присутствуют. Для их восприятия применяются упорные подшипники скольжения, выполняемые, как правило, в виде набора стальных и бронзовых шайб. Первая шайба – стальная – прикрывает торцы игольчатого подшипника и защищает торец сателлита от износа. Вторая шайба – бронзовая – является антифрикционной. Третья шайба – стальная – предохраняет водило от износа. Желательно, чтобы третья шайба была зафиксирована от вращения.

Торцевой зазор между сателлитом и водилом должен быть 0.2-0.4 мм. В этом случае игольчатый подшипник работает как насос и засасывает масляный туман внутрь себя, таким образом, самосмазываясь. Такого типа смазки достаточно, если относительная угловая скорость подшипника сателлита невысока, что бывает, если планетарный ряд работает только на понижающих передачах.

С целью удешевления в массовом производстве шестерни термообрабатывают методом нитроцементации, поэтому их изготавливают из стали 20ХН3А и аналогичных.

Муфты свободного хода

Муфты свободного хода широко применяются в АКПП практически всех производителей. Их количество в некоторых АКПП доходит до 3. Они обеспечивают хорошую плавность переключения передач, компактны и передают значительные крутящие моменты при минимальных габаритах. Чаще всего их применяют в качестве реактивного элемента на первой передаче, но используют и для передачи активного крутящего момента.

В АКПП применяют два типа муфт свободного хода (МСХ):

- роликовые MCX;

- кулачковые MCX.

Оба типа имеют свои преимущества и недостатки. Так, роликовые МСХ имеют в качестве элемента заклинивания стандартный ролик, но при этом одна из обойм имеет технологически сложную форму. Кулачковые MCX имеют обе обоймы простой цилиндрической формы, но элементы заклинивания – кулачки – имеют сложную геометрическую форму. Их производство очень специфично, поэтому его осуществляют специализированные фирмы (например, Borg Warner).

Контактные поверхности обойм MCX требуют обязательную смазку, поскольку в большинстве случаев в разомкнутом состоянии заклинивающие элементы постоянно контактируют с обоймами. При этом относительная линейная скорость в контакте может превышать 60 м/с. С этой точки зрения лучше, если наружная обойма вращается, а внутренняя неподвижна. В этом случае центробежная сила, воздействующая на заклинивающие элементы, отжимает их от внутренней обоймы, уменьшая трение и износ МСХ.

Обоймы и элементы заклинивания изготавливают из подшипниковых сталей типа ШХ 15 с закалкой до твердости 58…62 HRC.

Валы и опоры

В планетарных коробках передач валы передают только крутящий момент, поэтому от них не требуется высокой жесткости на изгиб. Валы изготавливаются из легированных цементируемых малоуглеродистых хромоникелиевых сталей. Такие стали хорошо поддаются ковке, раскатке, сварке, накатке шлиц, поверхностному упрочнению участков под подшипники и канавок под уплотнительные кольца. Можно также использовать и нитроцементируемые стали, если не требуется большой глубины закаленного слоя, что, например, необходимо для игольчатых подшипников.

Дисковые сцепления и тормоза

Наиболее часто в качестве элементов управления используются дисковые сцепления и тормоза. Указанные фрикционные элементы позволяют получить большие поверхности трения по сравнению с ленточными тормозами, а также обеспечить более высокое качество переключения передач. Принцип работы дискового тормоза не отличается от принципа работы блокирующего сцепления, при этом тормоз соединяет какое-либо звено АКПП с картером, а блокирующее сцепление соединяет какие-либо два звена АКПП между собой.

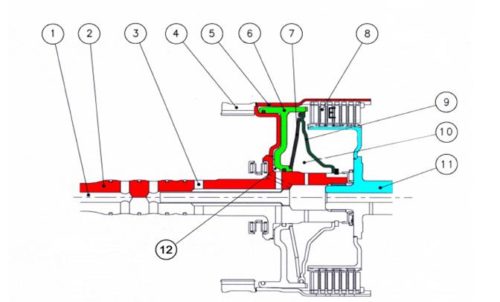

Корпуса сцеплений и тормозов

В АКПП ранних конструкций корпуса сцеплений изготавливались механической обработкой из стальных или чугунных заготовок. Увеличение масштабов производства потребовало применения более дешевых способов, таких, как листовая штамповка или порошковая металлургия.

1- канал подвода в гидротрансформатор

2- ведущий вал

3- канал подвода к поршню сцепления

4- связанная с корпусом сцепления коронная шестерня

5- корпус сцепления

6- поршень

7- отжимная тарельчатая пружина

8- комплект дисков сцепления

9- центробежная разгрузка

Такие способы позволяют получать корпуса с минимальными отходами исходного металла. В последнее время все чаще корпуса изготавливаются из алюминиевых сплавов литьем под высоким давлением. При применении любого из этих методов практически без дополнительной механической обработки выполняются цилиндрические поверхности, шлицевые элементы, фаски и т.д. Механической обработкой изготавливают канавки для уплотнительных и стопорных колец и обеспечивают необходимую чистоту поверхностей.

Уплотнения поршней сцеплений

Уплотнения поршней, как правило, изготавливаются из резины. Применяются уплотнения круглого, прямоугольного и Г-образного сечения. Прямоугольное сечение наименее предпочтительно, так как при необходимом радиальном натяге, обеспечивающем требуемую герметичность, создает значительное трение. Иногда для его уменьшения поверхность уплотнительного кольца, обеспечивающую подвижный контакт, изготавливают скругленной радиусом 1.5-2.0 мм. Самым предпочтительным является Г-образное сечение. Для уменьшения габаритов иногда такое кольцо вулканизируют прямо к штампованному поршню, что удорожает его стоимость, особенно при ремонте АКПП.

Сливные клапана

В полости между корпусом и поршнем в выключенном сцеплении остается рабочая жидкость, которая за счет центробежного давления, возникающего при вращении сцепления, может создать значительное усилие Рц на поршень. Для максимального снижения этого эффекта применяются сливные клапаны, располагаемые на максимально возможном радиусе корпуса. Фирма Хонда применяет пластинчатые сливные клапана. Крайне редко применяются также постоянно открытые сливные отверстия, требующие значительного увеличения производительности масляного насоса.

Конструкция отжимных устройств

Отжимные устройства необходимы для возврата поршня в исходное положение и обеспечения тем самым необходимого зазора между дисками в выключенном состоянии. Отжимные устройства, как правило, пружинные, реже гидравлические и иногда комбинированные. Пружинные делятся на центральные и периферийные. Центральные содержат одну жесткую короткоходную пружину, соосную с осью вращения корпуса сцепления. Пружины могут быть как витыми, так и тарельчатыми (пружинами Бельвиля). Периферийные пружины выполняются в виде блока из нескольких (6-12) пружин, расположенных по окружности. Поскольку на каждую из периферийных пружин действует центробежная сила, изгибающая и сдвигающая их, они должны иметь хорошо развитые направляющие, препятствующие всяческим радиальным перемещениям пружин. Суммарная сила отжимных устройств должна быть настолько большой, чтобы обеспечить возврат поршня за минимальное время, но в то же время слишком большая отжимная сила потребует увеличения либо давления, либо площади поршня для сжатия дисков требуемой силой, Обычно отжимная сила не должна превышать 10% от требуемой сжимающей силы. При этом время выключения сцепления не должно превышать 0.2 секунды. В последнее время для исключения влияния центробежного давления применяется устройство центробежной разгрузки поршня, состоящее из перегородки со стороны поршня, обратной рабочей, неподвижной в осевом направлении, но вращающейся вместе с корпусом сцепления. Полость, образованная поршнем и перегородкой, заполняется жидкостью из системы смазки, и центробежное давление в этой полости уравновешивает центробежное давление, возникающее в рабочей полости под поршнем. Это позволяет уменьшить усилие отжимных пружин, отказаться от сливных клапанов и стабилизировать работу сцепления.

Диски сцеплений

Диски сцеплений делятся обычно на стальные и фрикционные. Стальные диски в cвoю очередь подразделяются на нажимные, промежуточные и опорные. Стальные диски изготавливаются из среднеуглеродистой стали типа Ст 55, поскольку такие стали обладают максимальной теплоемкостью. Промежуточные диски изготавливают листовой рубкой из специального стального проката с высокой чистотой поверхности. В последнее время начали применяться листы не с полированной поверхностью, а имеющей специально нанесенный микрорельеф для удержания масляной пленки. Толщина промежуточных дисков должна быть такой, чтобы поглотить тепло, выделяемое в процессе включения (буксования) сцепления, при этом температура поверхности диска не должна повыситься более чем на 15 градусов за одно включение.

Опорный диск самый нагруженный. Его жесткость определяет работоспособность всего сцепления. Поэтому его делают довольно толстым – 4~6 мм. Иногда для придания большей жесткости его сечение делают L-образным.

Фрикционный диск состоит из основы – стального диска толщиной 0.8-1.0 мм и приклеенных к нему фрикционных накладок толщиной 0.4~0.6 мм. Фрикционные накладки в современных АКПП изготавливаются из бумажных композиций с различными наполнителями, обеспечивающими в совокупности с соответствующей рабочей жидкостью необходимые качества. Так, за счет примененных наполнителей можно, например, повысить коэффициент трения, либо максимальную температуру, выдерживаемую накладкой, либо максимально допустимое усилие сдвига. Конечно, увеличение одного параметра приводит к снижению других. В последнее время применяются диски с накладкой, приклеенной с одной стороны, т.е. каждый диск является как стальным, так и фрикционным. Это делается для того, чтобы в теплоотводе участвовала вся масса металла. Это улучшает работу сцепления, но и удорожает стоимость самих дисков.

На поверхности фрикционных накладок наносятся канавки для прохождения жидкости, необходимой для смазки и теплоотвода во время включения сцепления. Форма канавок влияет на коэффициент трения дисков и на потери крутящего момента в выключенном состоянии. Наиболее универсальным рисунком канавок является «вафля». Но форма канавок влияет и на потери крутящего момента при выключенном сцеплении. Наибольшие потери крутящего момента создают гладкие накладки. При зазоре между дисками менее 0,15 мм на пару трения эти потери также резко возрастают (примерно в 1.5 раза), а при увеличении зазора до 0,6 мм снижаются крайне незначительно (примерно на 20%). Необходимо отметить, что канавки занимают от 10 до 20% площади накладки, и это следует учитывать при расчете сцепления на нагрев.

Многие фирмы применяют не плоские, а волнистые фрикционные диски. Высота волны делается обычно 0.3-0.5 мм. Это позволяет уменьшить суммарную поверхность трения дисков в выключенном состоянии, что также снижает потери крутящего момента. Кроме того, такие диски позволяют улучшить плавность включения сцепления. Зазоры между трущимися поверхностями при таких дисках значительно меньше – 0,05 мм, но ход поршня определяется суммой зазоров и толщиной дисков в сжатом состоянии. Так, при 5 дисках с высотой волны 0.4 мм и зазором между поверхностями трения 0.05 мм ход поршня Н будет равен 2,5 мм.При плоских дисках и зазоре 0.15 мм ход поршня будет меньше – 1.5 мм.

Ленточные тормоза

Для управления автоматическими коробками передач (остановки звеньев планетарного ряда) наряду с дисковыми тормозами применяются также ленточные тормоза. Ленточный тормоз включает два основных элемента: тормозную ленту и тормозной барабан. Управление ленточным тормозом осуществляется с помощью сервопривода.

Тормозная лента используется с фрикционными накладками, при этом статический коэффициент трения в масле по стали обычно равен 0,12 – 0,16. Допустимое давление q изменяется в широких пределах от 1 до 5 МПа в зависимости от применяемых материалов накладок и условий работы.

Тормозные ленты изготавливаются из полосы листовой стали, на которой закрепляется специальная фрикционная накладка. Накладки изготавливаются из асбеста, металлокерамики, специальной бумаги и пластических материалов. Для сильно нагруженных ленточных тормозов используются металлокерамические накладки. В АКПП легковых автомобилей обычно используются накладки на бумажно-целлюлозной основе, которые не вызывают большого износа поверхности барабана, а также из кевлара. Барабаны ленточных тормозов изготавливаются из качественной стали.

Все же ленточные тормоза ввиду их повышенной склонности к износу и менее плавного процесса переключения в последние годы используются реже. Вместе с тем, в некоторых случаях использование ленточных тормозов вместо дисковых позволяет уменьшить поперечные габариты АКПП. Например, в связи с этим они применяются на некоторых АКПП с поперечным расположением двигателя, что способствует увеличению дорожного просвета автомобиля.

Масляные насосы

Как правило, в АКПП применяются шестеренные насосы внутреннего зацепления с неподвижным разделителем (серпом), но также встречаются насосы пластинчатые регулируемые, бессерповые героторные и совсем редко наружного зацепления (Honda).

Насос АКПП выполняет две функции:

- создает давление для функционирования системы управления и сжатия включаемых сцеплений;

- обеспечивает подачу масла для охлаждения и смазки АКПП.

При давлении 1-1.2 МПа и рабочей температуре 100°С утечки в масляной системе составляют 3-5 л/мин. Для охлаждения и смазки требуется 4-6 л/мин при давлении 0.2-0.3 МПа. В современных АКПП всю эту подачу обеспечивает единый насос, качающий 10-12 л/мин на 1000 оборотов насоса при давлении 1-1.2 МПа (на полной нагрузке двигателя).